استفاده از ورق استیل در ساخت مخازن تحت فشار

بیشترین سهم از تولیدات انواع استنلس استیل 316 به گرید L 316 اختصاص دارد. کربن کمتر در این رده آلیاژی از وقوع رسوب زایی کاربید کروم و خوردگی حین جوشکاری جلوگیری می کند. استیل 316 در ترکیب شیمیایی خود دارای 2 الی 3 درصد مولیبدن است

- 1/7/1400 9/3/1402

جهت خرید ورق استیل بصورت ورق ارجینال یا کویل استیل می توانید از طریق شماره تماس : 02188175909 با کارشناسان بخش فروش توان فلز تماس بگیرید.

فهرست موضوعات

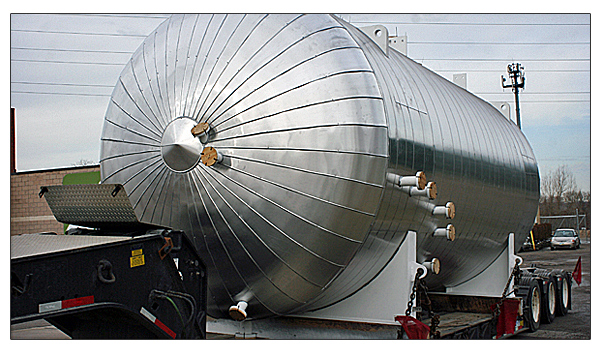

مخازن تحت فشار مخزن هایی به صورت کروی و یا استوانه ای شکل هستند که برای ذخیره و انتقال سیالات (مایعات و گازها) در فشاری غیر از فشار اتمسفر مورد استفاده واقع می شوند. از عمده ترین متریال استفاده جهت ساخت این مخازن می توان فولادهای کربنی و زنگ نزن را نام برد.

مخازن تحت فشار ساخته شده از استنلس استیل (فولاد زنگ نزن) در طیف عظیمی از حوزه های صنعتی همچون نفت وگاز، صنایع شیمیایی، غذایی، دارویی و.... استفاده شده است که در این بخش ها قوانین بهداشتی و کنترل کیفیت سختگیرانه ای جهت جلوگیری از آلودگی حکم فرماست. یکی از عمده ترین گریدهای مورد استفاده در بین استنلس استیل ها جهت ساخت این قبیل مخازن استنلس استیل 316 می باشد.

ترکیب شیمیایی استنلس استیل 316 در جدول 1 ارائه شده شده است. همانطورکه ملاحظه می شود کم و زیاد شدن عنصر کربن سبب اضافه شدن یک حرف لاتین در کنار نام تجاری این آلیاژ شده است. حرف H دلالت بر افزایش میزان کربن و حرف L نشان از کاهش میزان کربن دارد. اضافه شدن عنصر تیتانیم به ترکیب استیل 316 نیز با نماد Ti نشان داده شده است.

| عنصر آلیاژی (%) | استیل 316 | استیل 316L | استیل 316H | استیل 316Ti |

| کربن (C) | 0.07 | 0.03 | 0.04-0.08 | 0.08 |

| منگنز (Mn) | 2 | 2 | 2 | 2 |

| سیلسیم (Si) | 0.75 | 0.75 | 0.75 | 1 |

| فسفر (P) | 0.045 | 0.045 | 0.045 | 0.045 |

| گوگرد (S) | 0.03 | 0.03 | 0.03 | 0.03 |

| کروم (Cr) | 16-18 | 16-18 | 16-18 | 16-18 |

| نیکل (Ni) | 10-14 | 10-14 | 10-14 | 10-14 |

| نیتروژن (N) | 0.1 | 0.1 | - | 0.1 |

| مولیبدن (Mo) | 2-3 | 2-3 | 2-3 | 2-3 |

| تیتانیم (Ti) | - | - | - | 0.4-0.7 |

| آهن (Fe) | عنصر پایه | عنصر پایه | عنصر پایه | عنصر پایه |

بیشترین سهم از تولیدات انواع استنلس استیل 316 به گرید 316L اختصاص دارد. کربن کمتر در این رده آلیاژی از وقوع رسوب زایی کاربید کروم و خوردگی حین جوشکاری جلوگیری می کند. استیل 316 در ترکیب شیمیایی خود دارای 2 الی 3 درصد مولیبدن است. حضور این عنصر افزایش مقاومت در برابر خوردگی های حفره ای و شکافی در محیط های کلریدی همچون آبهای شور را به دنبال دارد. همچنین این عنصر منجر به افزایش استحکام در دماهای بالا نیز می شود. حضور مولیبدن و نیکل بالاتر در ترکیب این فولاد منجر به افزایش قیمت ورق استیل 316 نسبت به گرید 304 شده است. زیرا قیمت ورق استیل 316 و دیگر فولادهای رنگ نزن رابطه مستقیمی با نوع و میزان عناصر آلیاژی دارد.

دلایل انتخاب استنلس استیل 316 برای ساخت مخرن تحت فشار

مقاومت به خوردگی

عمده ترین دلایل پیدایش و توسعه ی کاربرد استنلس استیل ها در صنعت مقاومت در برابر خوردگی بوده است. اما میزان مقاومت در برابر خوردگی یک فولاد زنگ نزن بر حسب نوع و میزان عناصر آلیاژی مشخص می شود. همانطور که پیش تر نیز اشاره شد حضور مولیبدن افزایش مقاومت در برابر خوردگی ورق استیل 316 در محیط های کلریدی نسبت به دیگر گریدهای آستنیتی سری 300 را به دنبال داشته است. به طور کلی مخازن تحت فشار ساخته شده از استنلس استیل در مقایسه با مخزن های ساخته شده از فولاد کربنی در برابر خوردگی مقاوم تر اند.

سهولت در پروسه تولید

معمولا از مقطع ورق برای ساخت مخزن ها استفاده می شود. در بین انواع ورق استیل (ورق استنلس استیل) گریدهای آستنیتی همچون گرید 316 از شکل پذیری خوبی در دمای محیط برخوردارند. همچنین از جوش پذیری مناسبی نیز دارند. در حالی اگر از فولاد کربنی برای ساخت مخزن تحت فشار استفاده شود قبل و بعد از جوشکاری به عملیات حررتی نیاز دارد. همچنین پروسه جوشکاری این فولادها در مقایسه با فولادهای زنگ نزن طولانی تر است. از طرفی شکل پذیری ورق فولاد کربنی مانند استنلس استیل ها نبوده و معمولا قیل از شکل دهی نیاز به عملیات پیش گرم دارند.

ماندگاری و دوام بالا

مخازن تحت فشار ساخته شده از ورق استیل معمولا عمر بالایی دارند و می توانند برای چندین دهه بدون نیاز به تعویض و تعمیرات زیاد مورد استفاده قرار گیرند. از طرفی هزینه های تعمیر و نگهداری مخازن استیل در مقایسه با دیگر مواد به مراتب کمتر است . همچنین مخازن استیل نیاز به رنگ آمیزی نداشته و سطح درخشان استنلس استیل موجب زیبایی این مخازن گردیده است.

کاهش هزینه تولید

به طور کلی هزینه ساخت مخزن تحت فشار از فولاد زنگ نزن در مقایسه با دیگر مواد همچون فولاد کربنی کمتر می باشد. زیرا در ساخت این مخازن از فولادهای زنگ نزن هزینه هایی نظیر رنگ آمیزی و فرایندهای اپراتوری همچون عملیات پیش گرم قبل از شکل دهی، عملیات حرارتی قبل و بعد از جوشکاری و... حذف شده است. همچنین مخازن استیل نیاز کمتری به تعمیر و نگهداری دارند که این پارامتر هم در کاهش هزینه های نهایی محصول بسیار مهم می باشد.

علاوه بر موارد فوق ویژگی هایی نظیر مقاومت در برابر حرارت، مقاومت در برابر ضربه حتی حین تغییرات دمایی شدید، تمیزکاری آسان، صافی سطح و.... از دیگر عوامل انتخاب استنلس استیل ها به ویژه گرید 316 جهت ساخت مخازن تحت فشار بوده است.