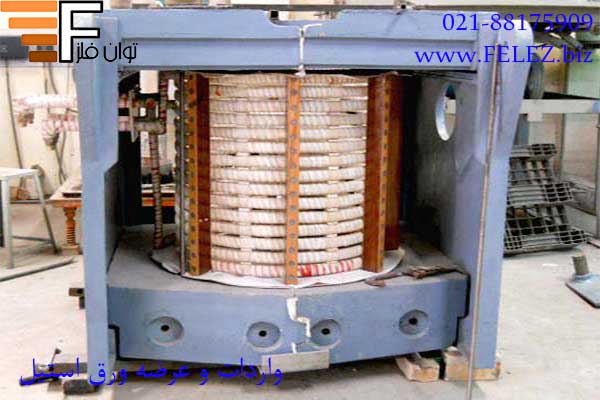

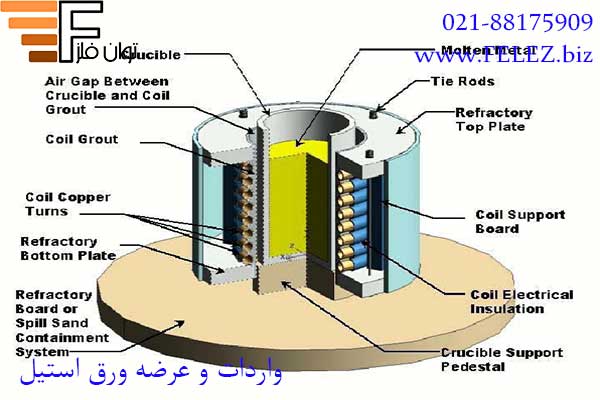

ورق استیل در ساخت کوره های القایی

- 20/2/1400 3/6/1400

جهت خرید ورق استیل بصورت ورق ارجینال یا کویل استیل می توانید از طریق شماره تماس : 02188175909 با کارشناسان بخش فروش توان فلز تماس بگیرید.

فهرست موضوعات

در بسیاری از پروسه های تولید مدرن از کوره های دمابالا برای تکمیل فرآیند تولید قطعات فلزی استفاده می شود. قرار دادن این قطعات در دماهای بسیار بالا و به مدت طولانی برای مواردی مانند آنیل شدن، پوشش دهی دمابالا یا استریلیزه کردن امری متداول است. اما مسئله این است که هر محفظه ای که برای نگهداشتن این قطعات در این دماها استفاده می شود خود نیز در معرض این دماها قرار دارد.

سبدهایی که برای نگه داشتن قطعات در دمای کوره استفاده می شوند باید از موادی ساخته شده باشند که بتواند چنین دماهای شدیدی را تحمل کند. مقاومت فولاد های زنگ نزن (استنلس استیل ها) در برابر دما معمولا بالاست، اما کدام یک از این فولادها برای استفاده در کاربردهای دما بالا بهترین گزینه است؟

جواب این سوال نه تنها به حداکثر دمای کاربرد بلکه به مدت زمانی که این تجهیزات در معرض دمای قرار دارند نیز بستگی دارد و به همین دلیل است که در مشخصات بسیاری از آلیاژهای فلزی، حداکثر دمای کاری در سرویس دهی های پیوسته و متناوب گزارش می شوند.

بررسی دمای کاری انواع ورق استیل تحت شرایط پیوسته و متناوب

زمانی که می خواهیم ماده ای را برای استفاده در کوره انتخاب کنیم، مهم است بدانیم که این آلیاژ چه مدت در معرض آن دما قرار خواهد گرفت؛ چند ثانیه، چند دقیقه، یک ساعت و یا بیشتر. به تماس کوتاه و متناوب با حرارت که پس از آن آلیاژ از کوره خارج شده تا خنک شود، تماس متناوب یا ادواری و به تماس طولانی مدت با حرارت در کوره تماس پیوسته گفته می شود.

تحمل دمایی آلیاژهای فلزی در برابر دماهای بالا با توجه به متناوب یا پیوسته بودن تماس این آلیاژها با حرارت، ممکن است متفاوت باشد. در فهرست زیر توان تحمل حرارت متناوب و پیوسته برخی از فولادهای زنگ نزن ارائه شده است:

•ورق استیل 304

•پیوسته: 1,700°F (925°C)

متناوب: 1,600°F (870°C)

ورق استیل 309

پیوسته: 2,000°F (1,095°C)

متناوب: 1,800°F (980°C)

ورق استیل 310

سرویس دهی های پیوسته: 2,100°F (1,150°C)

سرویس دهی های متناوب: 1,900°F (1,025°C)

ورق استیل 316

سرویس دهی های پیوسته: 1,700F (925°C)

سرویس دهی های متناوب: 1,600F (870°C)

ورق استیل 410

سرویس دهی های پیوسته: 1,300°F (705°C)

سرویس دهی های متناوب: 1,500°F (815°C)

ورق استیل 420

سرویس دهی های پیوسته: 1,150°F (620°C)

سرویس دهی های متناوب: 1,350°F (735°C)

ورق استیل 430

سرویس دهی های پیوسته: 1,500°F (815°C)

سرویس دهی های متناوب: 1,600°F (870°C)

شاید متوجه روند تحمل دمایی عجیب و غریب ورق استیل سری 300 شده باشید. در این فولادها حداکثر دمای کاری در شرایط پیوسته از حداکثر دمای متناوب بالاتر است. در حالی که حالت طبیعی تر این است که فرض کنیم قرار دادن فولاد در معرض دماهای بالا به مدت کوتاه تر فشار کمتری به فولاد می آورد.

اما تماس متناوب با حرارت کوره عوامل تنش زای دیگری به جز خود حرارت در پی دارد پدیدهای که به آن سیکل حرارتی می گویند. زمانی که دمای آلیاژ از دمای بسیار بالا به دمای به شدت پایین تغییر کند، اتفاقاتی رخ می دهد.

فلزات و آلیاژهای فلزی با افزایش دما منبسط و با کاهش دما منقبض می شوند. بعلاوه، در دمای کوره ممکن است توده هایی به شکل پوسته روی سطح فولاد انباشته شوند پوسته های تشکیل شده روی سطح فولاد از آهن و اکسید آهن ساخته شده اند که جایگزین لایه خارجی (لایه پسیو) می شود.

زمانی که آلیاژ در معرض سیکل های حرارتی بین دماهای بالا و پایین قرار می گیرد، این توده ها (پوسته ها) ترک خورده و از همدیگر جدا می شوند و در نهایت منجر به تضعیف فولاد می شوند. این مورد ممکن است به علت تفاوت در ضریب انبساط فولاد و پوسته های روی سطح آن روی دهد. به زبان ساده تر، بخش داخلی ماده با یک نرخ منقبض یا منبسط می شود ولی توده ها و یا همان پوسته های روی سطح با نرخ دیگری منقبض یا منبسط می¬شوند. این پدیده باعث می شود ماده لایه لایه از هم جدا شود و در نهایت از بین برود.

کدام فلز برای استفاده در کوره بهترین گزینه است؟

برای انتخاب بهترین آلیاژ در فرآیندهای مرتبط با کوره باید نه تنها توان تحمل دمای پیوسته و/یا متناوب، بلکه قیمت آلیاژ در مقایسه با عملکرد آن را نیز در نظر گرفت.

به عنوان مثال فولاد Inconel 600® را در نظر بگیرید. این آلیاژ برای استفاده در شرایط دمایی بسیار شدید طراحی شده است. این آلیاژ می تواند دمای عملیاتی 2000 ;ͦF (1093 ;ͦC) را به طور پیوسته تحمل کند و از این نظر با ورق استیل 309 قابل مقایسه است.

اما ممکن است بین قیمت آلیاژ برند Inconel® و یک استنلس استیل معمولی تفاوت فاحشی باشد و همین موضوع تاثیر بسزایی در هزینه تهیه یک قطعه ی کوره دارد درحالی که تاثیر آنچنانی بر طول عمر مفید یا کارایی آن قطعه ندارد.

در برخی موارد برای ساخت قطعه ای از کوره که بتواند قطعات شما را در طول فرآیندهای متعدد پس از فرآیند کوره حمل کند، شاید لازم باشد علاوه بر دمای عملیاتی فلز به مقاومت ماده در برابر مواد شیمیایی نیز توجه کنید.

در بین فولادهای زنگ نزن نیز ورق استیل 310 و 309 تحت آلیاژهای مقاوم به حرارت یا استیل نسوز شناخته می شوند. عمده ترین کاربرد این فولاد بکارگیری در ساخت قطعاتی است که در معرض دمای بالا قرار دارند. ساخت قطعات و تجهیزات کوره نمونه ای کاربردهای این دو فولاد زنگ نزن است.